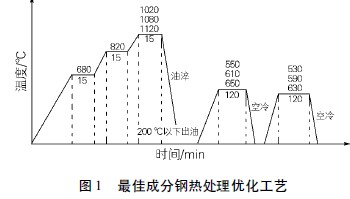

摘要: 设计了一组新型含N 热作模具钢,通过显微组织、力学性能、热疲劳试验,优选出试验钢成分,之后对最佳成分钢进行热处理工艺优化。结果表明; 最佳V、Cr、N 成分分别为1. 0%、3. 75%、0. 01%( 质量分数) 。最佳成分钢优化热处理工艺为1080 ℃淬火+550 ℃一次回火+ 530 ℃第二次回火。

热作模具钢在时冷时热状态下工作,容易使模具的工作表面产生热疲劳裂纹( 龟裂) [1]。包覆机挤压轮一般在室温~ 590 ℃循环温度下工作,其主要失效形式是轮槽表面产生热疲劳裂纹[2-3]。目前一般选择H13 钢作为挤压轮用钢,但常常使用寿命不高。为了提高使用寿命,降低成本,开发新型材料是最根本的方法。

N 在含V 模具钢中可析出VN 相,稳定基体,有利于提高模具钢的强韧性[4-6]。根据前期V-N 钢的研究[7-8],本文在H13 钢成分基础上,加入N 元素,调整V 含量,充分发挥V、N 的作用,降低Cr 含量,设计制备了新的含N 热作模具钢。通过显微组织、力学性能和热疲劳性能检验,优选出试验钢最佳成分后,对最佳成分钢进行了热处理工艺优化,以便为制造挤压轮提供热加工工艺技术依据。

``````