一、模型背景

案例演示了基于FEMAG/CZ生长考虑磁场的300mm单晶硅的工艺过程,目标是模拟评估全局热场,优化加热系统,模拟晶体热应力等分布,最终改善热场和生长工艺,提高晶体质量。

FEMAG/CZ软件是专业化的CZ法晶体生长的模拟软件,也是2015年11月举办的IWMCG-8第八届国际生长模型化会议公认的求解性能和精度最好的晶体生长模拟软件。国内以新昇半导体公司为代表的优秀企业,成功的应用FEMAG软件,为300mm单晶硅提拉法生长工艺研发提供了建设性的帮助。

FEMAG/CZ的模拟可以是反向模拟或直接模拟。前者通过定义晶体形状和单晶生长速度来计算加热器功率和其它未知变量,如温度场、流场、应力和掺杂和杂质等的分布。后者通过定义加热器功率和单晶生长速度来预测晶体生长形状和上述未知场变量。

二、模型设置

FEMAG晶体生长模拟过程包括以下几个部分:几何模型的绘制、网格划分、模拟参数的设定、求解、结果分析。

2.1几何模型

几何模型采用实际用于生长300mm单晶硅的工业晶体炉构建,模型可以通过CAD文件导入,也可以在FEMAG中自行建模。

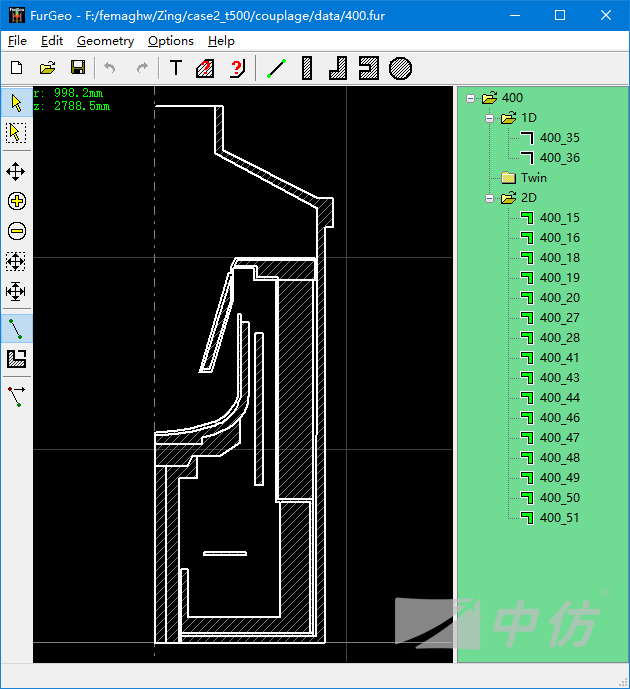

图1. 几何模型

2.2 网格划分

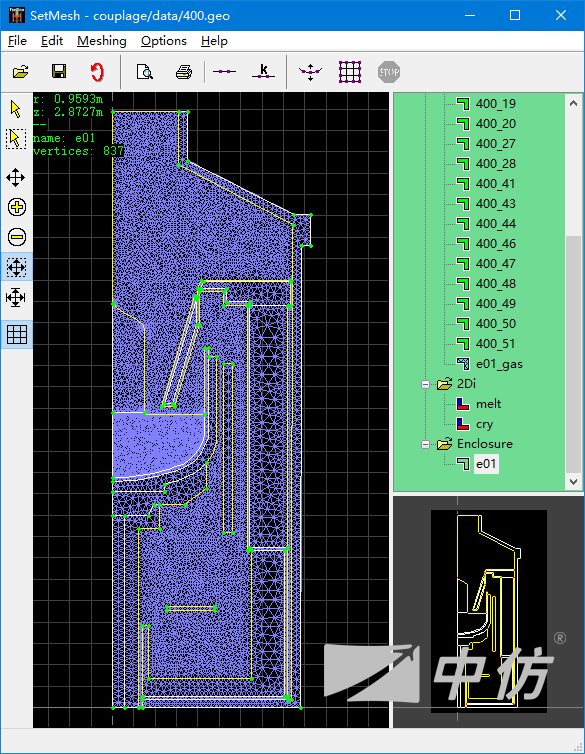

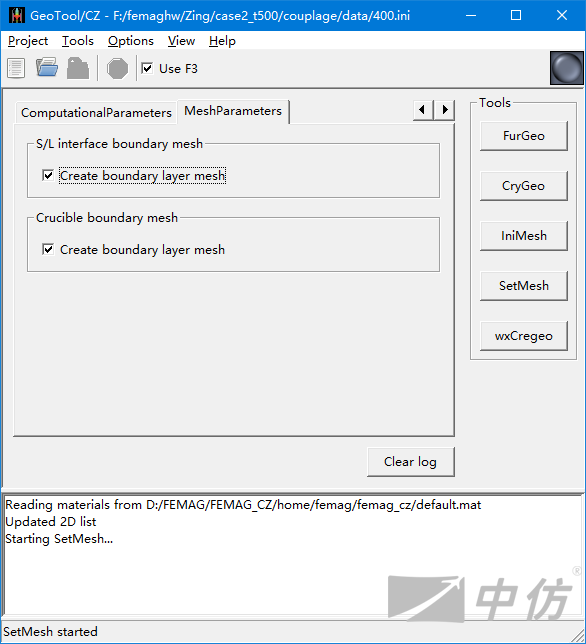

绘制完成几何模型后,划分网格,全模型网格剖分结果如下:

图2 全局网格

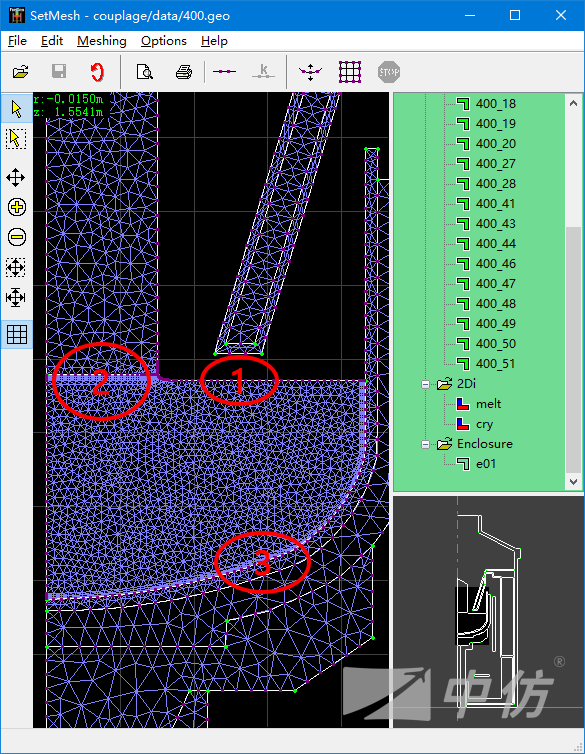

图3 弯液面计算与局部边界层网格

FEMAG可以自动计算弯液面,对熔体、气体交界面进行修正,并考虑表面张力的作用,最终生成更符合真实物理模型的Melt/Gas弯液面,如上图(1)区域。对于固液界面以及液相和坩埚界面,存在明显的边界层效应,对于考虑磁场的提拉法生长过程,边界层效应将会更加显著,为了更好地表征该界面区域的速度场分布,也为了模型更好的收敛,软件提供了定制化的界面边界层网格功能,用户可以选择启用。如上图(2)和(3)区域:

2.3 模拟参数的设定

2.3.1 工艺条件设定

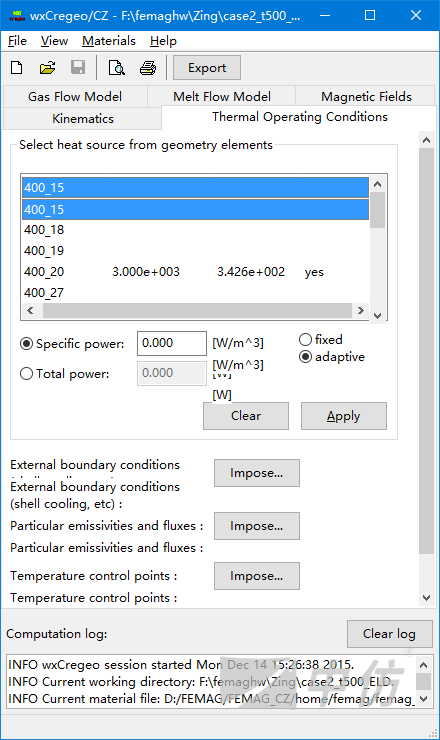

可以在FEMAG中设定工艺操作条件,如下所示:

提拉速率:0.5 mm/h;

晶转:-10 RPM;

埚转:5 RPM;

外部边界条件(炉子外壁温度): 300 K。

加热器功率:自适应

图4 工艺条件设置

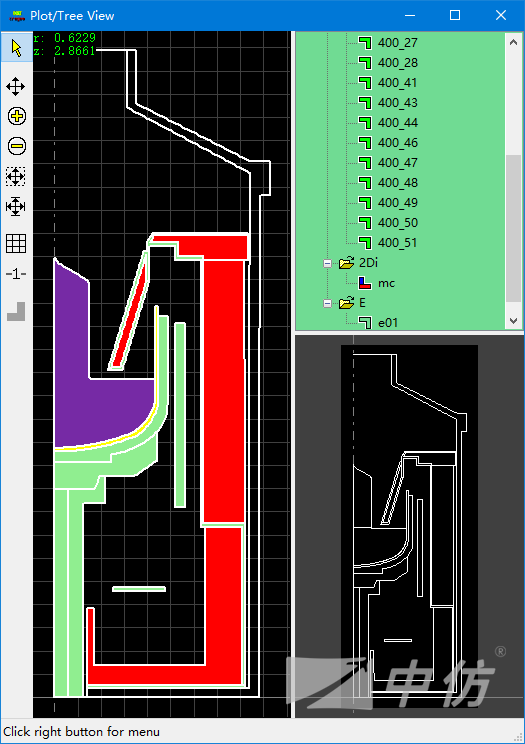

图5 各部分材料显示

采用自适应加热器功率设置,生长预定义几何的晶体。

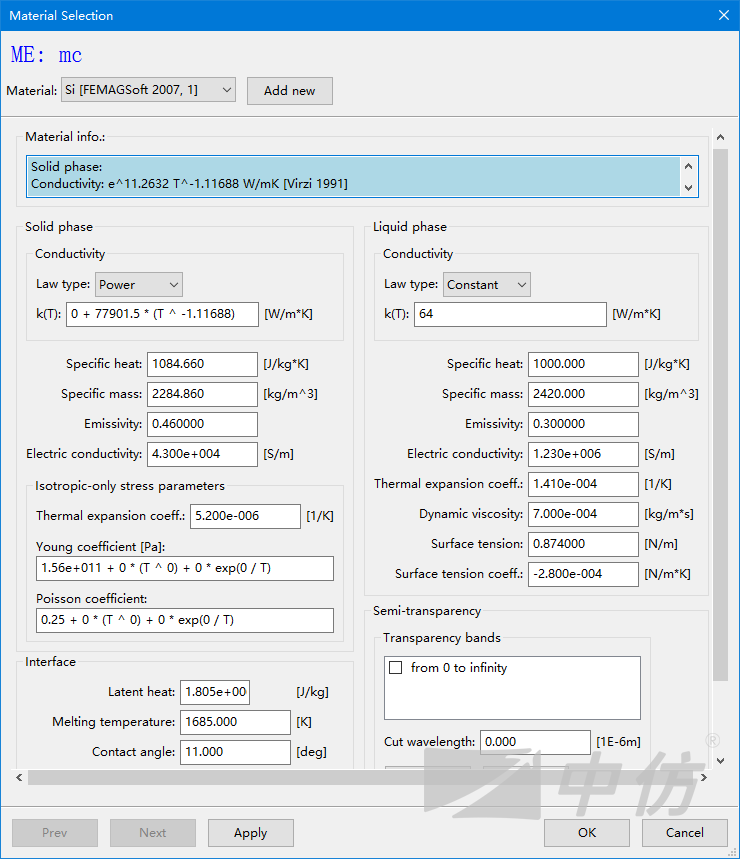

2.3.2材料参数设定

材料参数按照下图的界面进行设置,FEMAG提供半导体材料和单晶炉热场部件的所有物理属性,同时也可以在界面进行修改。

图6 材料参数设置

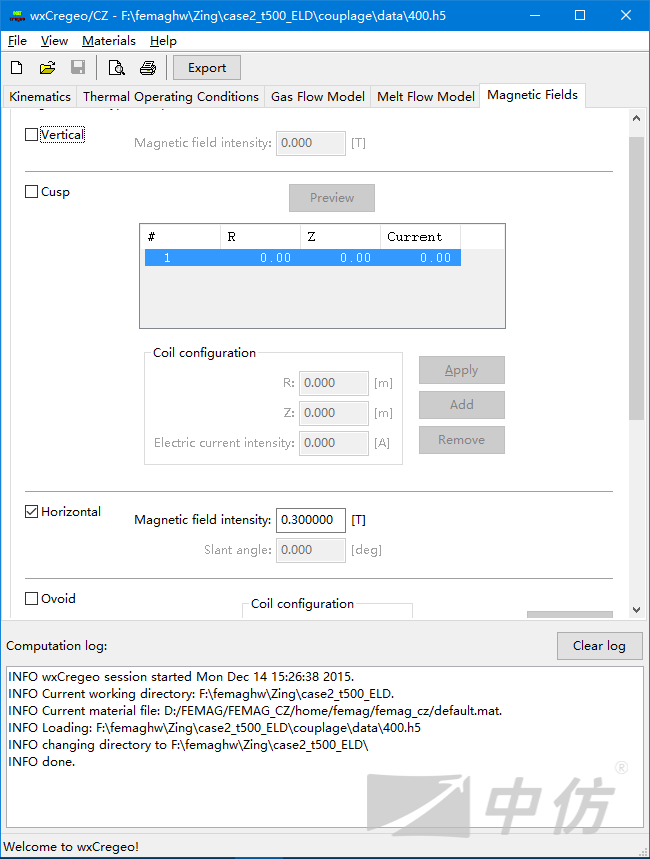

2.3.3 磁场设定:

FEMAG目前支持四种类型的加热器的外加磁场计算,分别是水平磁场、垂直磁场、CUSP以及Ovoid这四种类型。这里选择是的Horizontal Magnetic field,磁感应强度参照实际工艺设置为0.3 T。

图7 磁场设置界面

2.4 模型结果

计算完成后,加热器总加热功率为92800 W,其中侧部加热器为9510 W,底部加热器为83290 W。

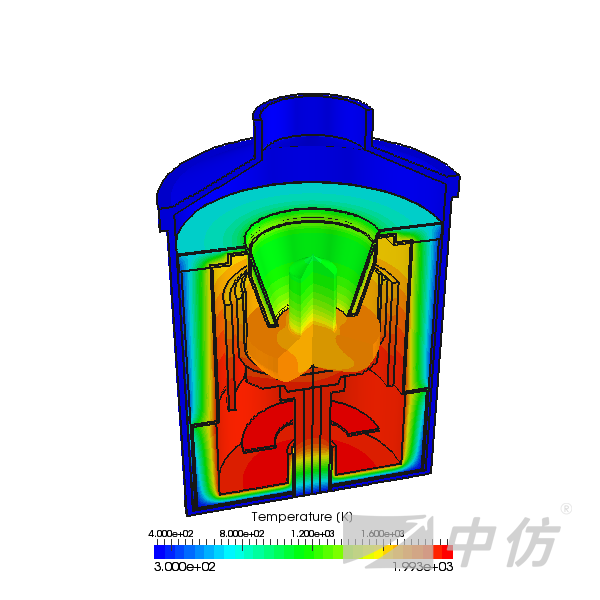

温度场分布结果如下:

图8 温度场分布

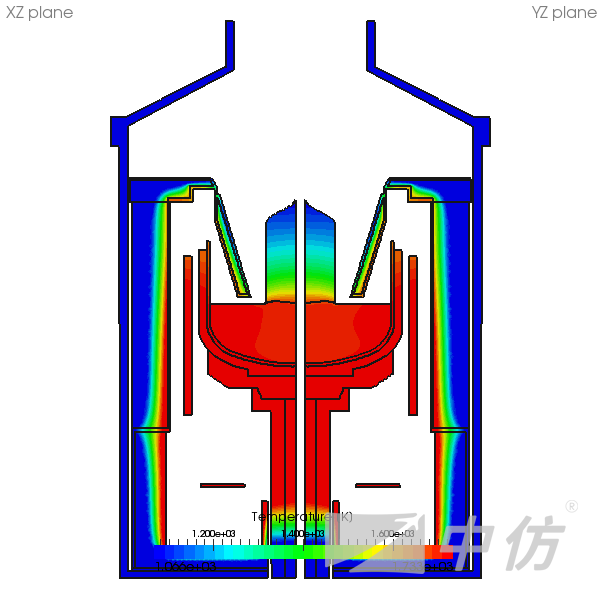

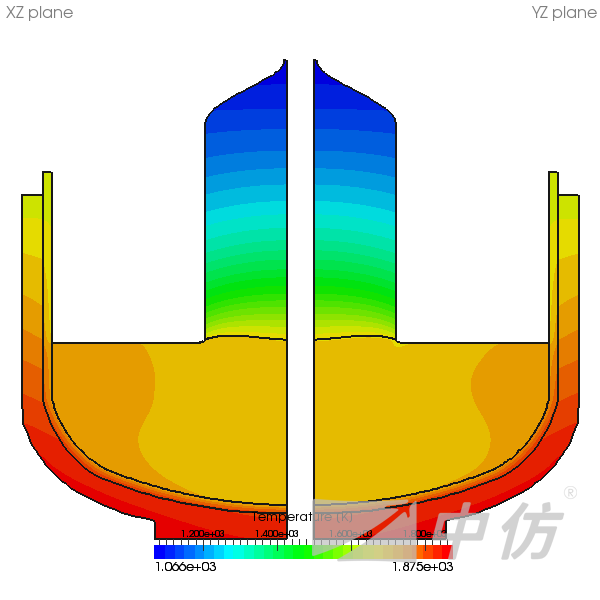

图9 温度场分布(XZ YZ截面)

晶体和熔体区域(M/C)温度场分布结果如上图,分别是XZ和YZ平面切片图,可以看到,在外加磁场的作用下,温度场分布不再满足轴对称,结果表明对于考虑磁场提拉法求解有必要使用3D全局模型而非简单的2D轴对称。

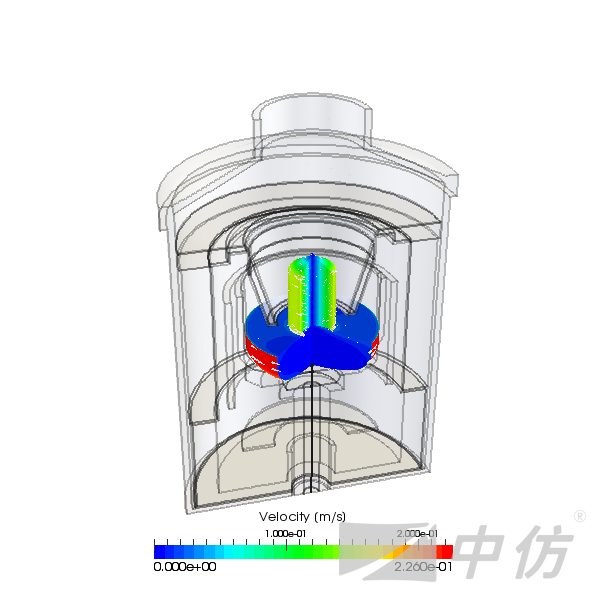

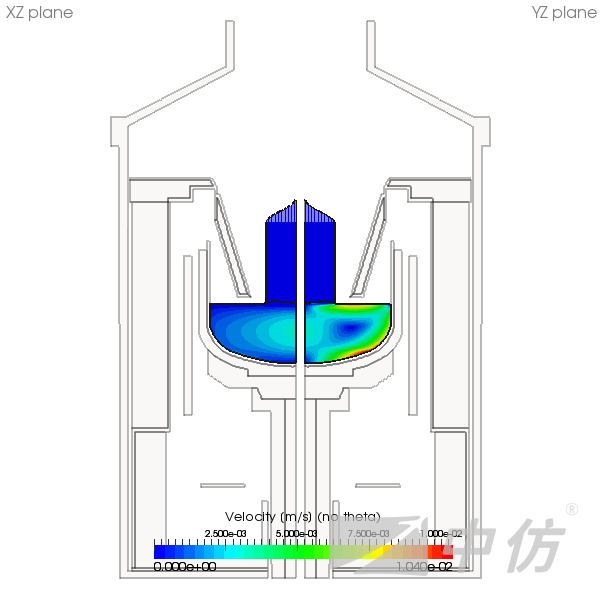

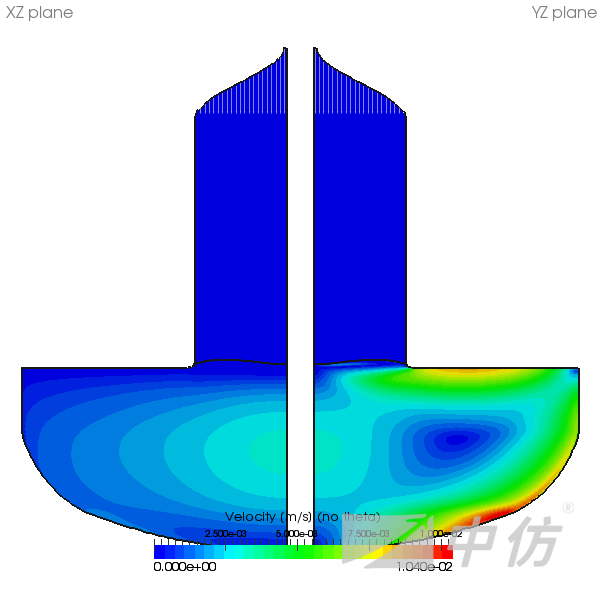

图10 速度场分布

图11 速度场分布(XZ YZ截面)

晶体和熔体区域(M/C)速度场分布结果如上图。从XZ和YZ放大的切片图,可以看到,外加磁场对熔体速度场影响很大。

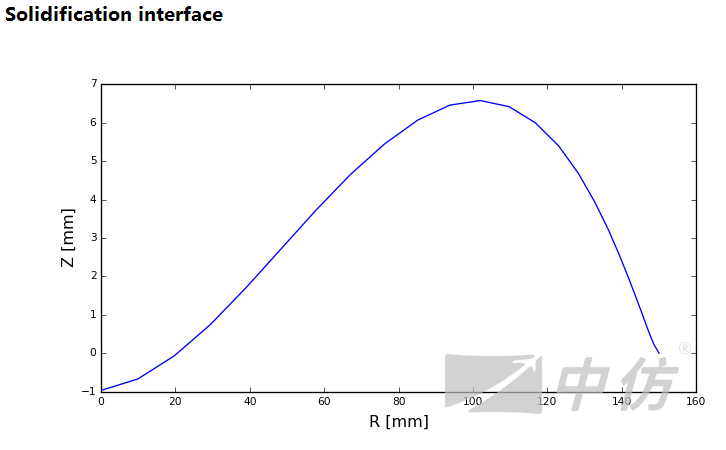

固液界面形状计算结果如下:

图12 固液界面形状

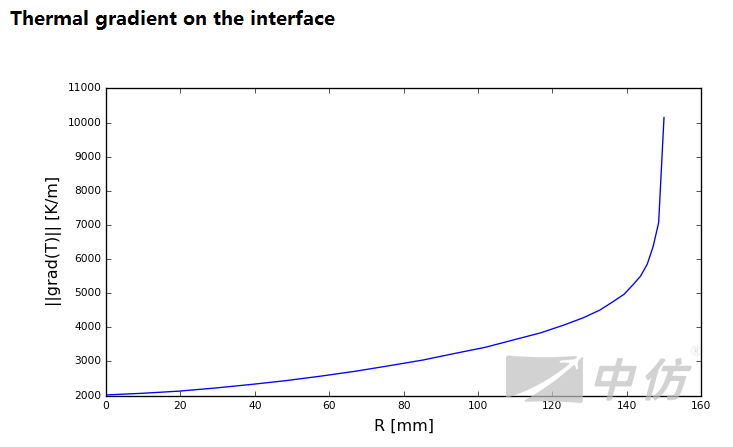

沿着界面的温度梯度如下:

图13 沿着界面的温度梯度分布

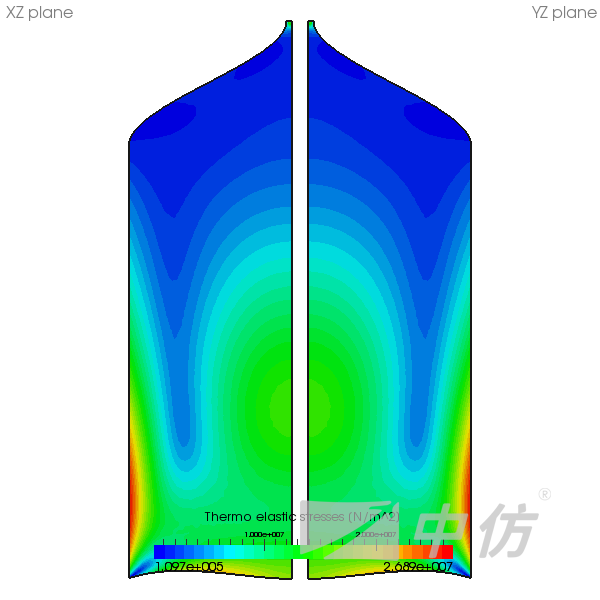

下图显示的是假定为<100>晶向的单晶硅热应力分布云图。可以看到晶体接近于三相点的位置,热应力较为显著,热屏的存在导致此处温度变化显著,温度梯度诱发了显著的热应力分布。改变热屏几何形状和材料参数,可以用于优化晶体的热应力分布。

图14 热应力分布

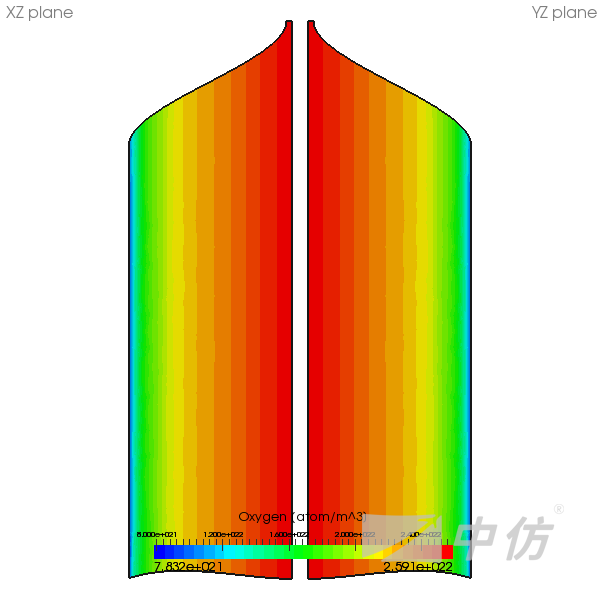

可以计算得到O、C等杂质原子在晶体和熔体中的分布情况,下图分别显示的是O原子在晶体和熔体的中分布情况。

图15 O原子在晶体中的分布

图16 O原子在熔体中的分布

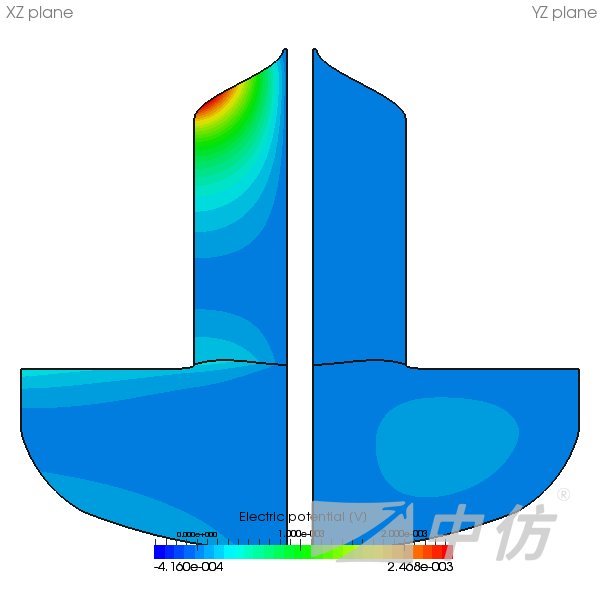

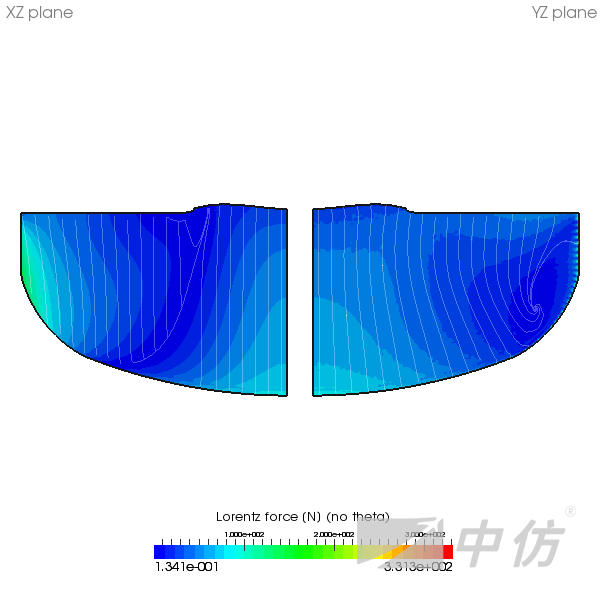

下图显示的是电势分布以及熔体内的洛伦兹力的分布情况。

图17 电势分布

图18 电势分布和洛伦兹力分布

三、结论

采用FEMAG/CZ软件,分析考虑磁场的300mm单晶硅提拉法生长数值模拟,:

1. 能够考虑液相和气相内部的辐射、传导和对流的全局传热模拟,全局意味着考虑到所有的单晶炉单元,并且模拟结果是相互联系的;

2. 很容易控制的液流和气流计算的流体动力学模型;

3. 精确地预测晶体前沿生长形状;

4. 全自动化的动态模拟工具,能自动模拟从融化后的稳定、引晶、放肩、转肩、等径生长、收尾及后冷的完整单晶生长过程;

5. 预测晶体生长和冷却的热弹性应力、晶体生长的点缺陷、微缺陷及液相的氧分布等;

6. 优化单晶炉热场温度分布的工具;

使用FEAMG/CZ数值模拟工具,能够更好的了解结晶过程细节,预测晶体生长过程,优化晶体生长炉和生长工艺。