摘 要:在40Cr 合金钢表面等离子熔覆Ni–Cr 合金涂层,应用Ansys 进行等离子熔覆温度场的数值模拟。模拟结果表明:模拟所得熔池尺寸与与实测的数据较为接近,表明所建模型具有一定的适用性。随着远离熔池的距离增加,熔池前方温度下降较为剧烈,熔池后方的则较为缓慢,在相等的距离上温度变化的幅度从中心向下部以及从中心向外侧均逐渐变缓。熔覆时温度梯度可高达到5.9×106 ℃/s,温度场呈现准稳态分布,各节点在滞后一定时间之后均达到最高温度。

0 引 言

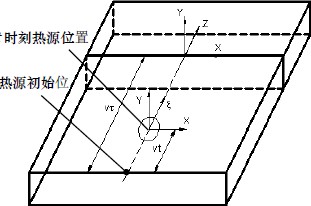

40Cr 合金钢由于具有较高的抗拉强度、疲劳强度、屈服强度及良好的韧性,在工业生产中被广泛用于制造承受中、高负荷和中等速度且具有较高表面硬度及耐磨性的轴类零件[1,2]。作者利用等离子熔覆技术进行合金化处理,使高性能的涂层材料熔覆到40Cr 基体表层,形成冶金结合的涂层合金化表面,对40Cr 合金钢进行了表面改性处理和表面修复。等离子熔覆是一个急剧升温和快速冷却的过程[3,4],因等离子弧具有极高的热流密度而导致的表面熔化与凝固过程伴随着相变、导热、对流、和辐射等现象,关于这一过程中温度的变化是无法用试验精确测量的,而等离子熔覆过程温度的变化对建立工艺参数与组织、性能之间的关系又是极其重要的。因此,文中在40Cr合金钢等离子熔覆涂层的试验基础上,对离子熔覆温度场进行了数值模拟,并用试验结果验证数值模拟的适用性。

``````